Categorias: Artigos em destaque » Eletricista em casa

Número de visualizações: 238.573

Comentários sobre o artigo: 14

Métodos de fiação: de torções a solda

O artigo descreve os vários métodos de conexão de fios durante a fiação.

O artigo descreve os vários métodos de conexão de fios durante a fiação.

O dispositivo de fiação requer uma conexão confiável dos fios. Nas décadas de sessenta e setenta do século XX, durante a construção das casas "Khrushchev", a fiação, puramente por razões econômicas, era realizada por um fio de alumínio.

Todas as conexões nessa fiação foram feitas pelo método de torcer, isolado com fita de tecido preto, e poderia durar dez ou mais anos sem exigir manutenção ou prevenção. Obviamente, se a torção foi realizada de acordo com todas as regras. Portanto, eletricistas antigos argumentam que simplesmente não há torção mais confiável, nem conexão.

Em parte, eles estão certos. Naqueles dias, não havia outro caminho, e não era necessário, porque os apartamentos ainda não tinham uma quantidade tão grande de equipamentos elétricos e eletrônicos como agora. O poder das geladeiras, máquinas de lavar, ferros e chaleiras elétricas da época era muito menor que as modernas. E nem todos eles tinham geladeiras, televisões e máquinas de lavar.

E consumidores de eletricidade, como condicionadores de ar, computadores, cinema em casa nos apartamentos não foram utilizados. Então eles ainda não foram inventados. Portanto, foi possível realizar a fiação com fios de alumínio e conexão de fio usando torções.

Requisitos modernos de fiação

Em condições modernas, a fiação é realizada com mais freqüência por fios de cobre, o que permite conectar a carga de quase qualquer potência. Vários métodos agora são usados para conectar os fios. Isso é estipulado nas regras de instalações elétricas (PUE). Literalmente eles dizem: citação.

PUE: p2.1.21. A conexão, ramificação e terminação dos condutores de fios e cabos deve ser realizada por crimpagem, soldagem, solda ou aperto (parafuso, porca, etc.) de acordo com as instruções aplicáveis.

Deste parágrafo das regras, segue-se que é impossível conectar fios com torção, simplesmente não existe no parágrafo indicado. Se o inspetor de incêndio aceitar a fiação, ele simplesmente não aceitará a fiação feita pelo método de torção, e ela terá que ser refeita. A torção é permitida apenas como uma junta temporária antes da soldagem, o que será discutido no próximo artigo.

Conexão de fios com braçadeiras

De acordo com o item especificado da PUE, atualmente existem cabos de conexão blocos terminaisqual deve ser usado. Os mais comuns são três tipos de blocos de terminais. São braçadeiras isolantes de travamento automático, parafuso e conexão. A Figura 1 mostra um bloco de terminais de aperto automático.

Figura 1. Bloco de terminais de travamento automático

Bornes com travamento automático projetada para conectar fios com uma seção transversal de até 2,5 mm2, a corrente de operação chega a 24A, o que permite conectar uma carga de até 5KW. O número de locais nesses blocos de terminais é de 2 a 8, o que acelera bastante a instalação da fiação como um todo. É verdade que, em comparação com torcer, eles ocupam mais espaço nas caixas de junção, o que nem sempre é conveniente.

O design dos blocos de terminais parafusados é mostrado na Figura 2.

Figura 2. Bloco terminal de parafuso

Esse tipo de bloco de terminais é o mais comum e, portanto, é usado com mais frequência do que outros tipos. A principal área de sua aplicação é a conexão de fios em caixas de derivação. No entanto, se a fiação for realizada com um fio de alumínio, evite usar esses blocos de terminais, pois ao apertar os parafusos é possível prender e interromper o fio de alumínio macio.

O terceiro tipo de conectores mecânicos está conectado braçadeiras isolantes (EPI). Sua aparência é mostrada na Figura 3.

Figura 3. Grampos de EPI

Esse grampo é uma caixa de plástico, dentro da qual existe uma mola cônica anodizada. Para conectar os fios, eles são descascados para um comprimento de cerca de 10 a 15 mm e empilhados em um pacote comum. Após o qual o EPI é enrolado nele, gire no sentido horário até parar. Com a ajuda deles, é possível conectar vários fios individuais com uma área total de 2,5 - 20 mm2. Naturalmente, as tampas nesses casos são de tamanhos diferentes.

Esses grampos aceleram a instalação e, devido ao alojamento isolado, não requerem isolamento adicional. É verdade que a qualidade da conexão é um pouco menor que a dos terminais de parafuso. Portanto, ceteris paribus, ainda deve ser dada preferência a este último.

Conexão de solda

A conexão de fios por solda e soldagem é mais confiável do que o uso de conectores de terminais de vários modelos. Os fios de cobre são mais soldados e, embora atualmente haja vários fluxos para soldar o alumínio, é melhor evitar essa soldagem.

Comparado à soldagem solda É mais simples e mais acessível: não requer equipamentos caros, menos risco de incêndio, as habilidades para executar uma solda de boa qualidade exigirão mais modestas do que na execução de uma junta soldada.

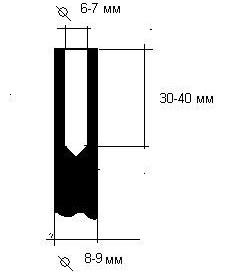

Se você solda as torções de tempos em tempos, por exemplo, decide mudar a fiação no seu apartamento, é bem possível se dar bem ferro de solda convencional potência não inferior a 100 watts. Quando a brasagem dos fios deve ser realizada quase todos os dias, no que diz respeito ao trabalho principal ou adicional, é melhor usar o mesmo ferro de solda de 100 watts após a finalização da ponta, conforme indicado na Figura 4.

Figura 4. Refinamento da ponta do ferro de solda

Para esse refinamento, a ponta do ferro de solda deve ser puxada para fora do corpo do ferro de solda e arquivada com uma lima ou cortar sua parte em forma de cunha com uma serra. Após esta operação, faça um furo com um diâmetro de 6 - 7 mm a uma profundidade de 30 - 40 mm em uma picada de cobre.

Embora neste caso não seja necessária uma precisão especial durante a perfuração, se houver tal possibilidade, é melhor cortar a ponta e perfurar um torno no torno.

Depois de instalar a ponta novamente no ferro de soldar, o furo deve ser estanhado a partir do interior, da mesma maneira que para um ferro de soldar simples. Assim, é obtido um pequeno banho de estanho.

Antes da soldagem, é claro, o isolamento é primeiro removido de cada fio com um comprimento de 40 a 50 mm, e cada fio individual é descascado em um brilho metálico e depois revestido de estanho.

Para fazer isso, uma pequena quantidade de solda deve ser derretida no orifício da haste de solda, adicione um pouco de resina e mergulhe o fio no orifício. Se houver algum fluxo líquido, por exemplo, uma solução de resina em álcool, basta lubrificar o fio com fluxo líquido e mergulhá-lo na solda derretida.

Em seguida, torça cuidadosamente os fios estanhados, corte as pontas no mesmo nível e, levando-os com um alicate, mergulhe-os no banho de solda.

Nesse dispositivo, é possível soldar uma torção de 4-6 núcleos com uma seção transversal de até 2,5 mm2. Nesse caso, a torção deve ser mantida por cerca de 3-4 segundos para aquecer completamente. A solda deve esfriar no ar e ter uma aparência de contorno brilhante.

Ao usar resina de pinho como fluxo, a junta soldada não precisa ser lavada. Se outros fluxos forem usados, proceda de acordo com as instruções anexadas a eles.

É completamente inaceitável acelerar o processo esfriando a solda com água: isso leva à formação de microfissuras e, é claro, a uma deterioração na qualidade da junta.

O isolamento por torção é melhor realizado com encolher tubodiâmetro correspondente, aquecendo-o com um secador de cabelo técnico. Na ausência de um tubo, você pode usar fita isolante comum enrolando-a em pelo menos três camadas.

Veja também: Conexão do fio de solda

Boris Aladyshkin

Veja também em i.electricianexp.com

: