categorieën: Aanbevolen artikelen » Praktische elektronica

Aantal keer bekeken: 407784

Reacties op het artikel: 11

Puntlassen in de thuiswerkplaats

Soorten en classificatie van lassen

Soorten en classificatie van lassen

Lassen is het proces van het verkrijgen van een integrale verbinding van onderdelen door de vorming van interatomaire bindingen in de las. Dergelijke bindingen ontstaan onder invloed van lokale of algemene verwarming van de te lassen delen, of onder invloed van plastische vervorming, of beide.

Lassen wordt meestal gebruikt voor het verbinden van metalen en hun legeringen, voor het verbinden van thermoplasten en zelfs in de geneeskunde. Maar het lassen van levend weefsel valt buiten het bestek van dit artikel. Overweeg daarom in het kort alleen die soorten lassen die worden gebruikt in de technologie.

De moderne ontwikkeling van lastechnologie is zodanig dat lassen niet alleen in productieomstandigheden, maar ook in de open lucht en zelfs onder water kan worden uitgevoerd. De laatste jaren is lassen als experiment al in de ruimte uitgevoerd.

Voor de productie van lassen worden verschillende soorten energie gebruikt. Allereerst is het een elektrische boog of een vlam van een gasbrander. Meer exotische bronnen zijn echografie, laserstraling, een elektronenstraal en wrijvingslassen.

Alle laswerkzaamheden worden in verband gebracht met een hoog brandgevaar, gasvervuiling door schadelijke gassen, ultraviolette straling en eenvoudigweg het risico van een elektrische schok. Daarom vereist het uitvoeren van laswerkzaamheden strikte naleving van de veiligheidsvoorschriften.

Alle lasmethoden, afhankelijk van het type energie en de technologie van het gebruik, zijn onderverdeeld in drie hoofdklassen: thermische klasse, thermomechanische klasse en mechanische klasse.

Thermisch klasse lassen wordt uitgevoerd door smelten vanwege het gebruik van thermische energie. Het is vooral bekend elektrisch booglassen en gas lassen. Thermomechanische klasse lassen wordt uitgevoerd met behulp van thermische energie en mechanische druk. Voor mechanisch klasse lassen wordt de energie van druk en wrijving gebruikt. Alle splitsingen van lassen in klassen zijn gemaakt in overeenstemming met GOST 19521-74.

Puntlassen

Puntlassen verwijst naar de categorie van zogenaamd contactlassen. Daarnaast horen ook stuiklassen en naadlassen erbij. In de omstandigheden van een thuiswerkplaats zijn de laatste twee soorten praktisch onmogelijk te implementeren, omdat de apparatuur te ingewikkeld is om te worden herhaald in ambachtelijke omstandigheden. Daarom alleen verder puntlassen.

Volgens de bovenstaande classificatie behoort puntlassen tot de thermomechanische klasse. Het lasproces bestaat uit verschillende fasen. Eerst worden de te lassen delen, vooraf gecombineerd in de gewenste positie, tussen de elektroden van de lasmachine geplaatst en tegen elkaar gedrukt. Vervolgens worden ze verhit tot een staat van plasticiteit en daaropvolgende gezamenlijke plastische vervorming. Bij gebruik van automatische apparatuur in industriële omstandigheden wordt een lasfrequentie van 600 dots per minuut bereikt.

Korte puntlas technologie

De delen worden verwarmd door een kortstondige puls van de lasstroom te leveren. De pulsduur varieert tussen 0,01 ... 0,1 sec, afhankelijk van de lasomstandigheden. Deze kortetermijnpuls zorgt voor het smelten van het metaal in de zone van de elektroden en de vorming van een gemeenschappelijke vloeistofkern voor beide delen. Nadat de stroompuls is verwijderd, worden de componenten enige tijd onder druk gehouden om de gesmolten kern te koelen en te kristalliseren.

Het samendrukken van de delen ten tijde van de laspuls zorgt voor de vorming van een afdichtband rond de gesmolten kern, die voorkomt dat de smelt uit de laszone spat. Daarom zijn geen aanvullende maatregelen nodig om het laspunt te beschermen.

De compressiekracht van de elektroden moet met een bepaalde vertraging na het einde van de laspuls worden verwijderd, wat voorwaarden biedt voor een betere kristallisatie van het gesmolten metaal. In sommige gevallen wordt het in de laatste fase aanbevolen om de klemkracht van de onderdelen te vergroten, waardoor metaal wordt gesmeed en inhomogeniteiten in de las worden geëlimineerd.

Opgemerkt moet worden dat voor het verkrijgen van een las van hoge kwaliteit de te lassen oppervlakken vooraf moeten worden voorbereid, in het bijzonder, moeten worden gereinigd van dikke oxidefilms of gewoon roest. Voor het lassen zijn dunne platen voldoende, tot 1 ... 1,5 mm, de zogenaamde condensator lassen.

Condensatoren worden continu opgeladenvoldoende kleine stroom, verbruikt verwaarloosbaar vermogen. Op het moment van lassen worden de condensatoren ontladen door de te lassen delen, waardoor de benodigde lasmodus wordt verkregen.

Dergelijke bronnen worden gebruikt voor het lassen van miniatuur- en subminiatuuronderdelen in de instrumentenindustrie, elektronische en radiotechnische industrie. In dit geval is het lassen van zowel ferro- als non-ferrometalen mogelijk, en zelfs in verschillende combinaties.

Voor- en nadelen van puntlassen

Zoals alles in de wereld heeft puntlassen zijn voor- en nadelen. Allereerst zijn de voordelen een hoge winstgevendheid, mechanische sterkte van puntlassen en de mogelijkheid om lasprocessen te automatiseren. Het nadeel is het gebrek aan dichtheid van de lassen.

Eigengemaakte ontwerpen van puntlasmachines

In de omstandigheden van een thuiswerkplaats is puntlassen misschien net nodig, dus er zijn zoveel apparaten ontwikkeld die geschikt zijn voor zelfproductie thuis. Een korte beschrijving van enkele daarvan wordt hieronder gegeven.

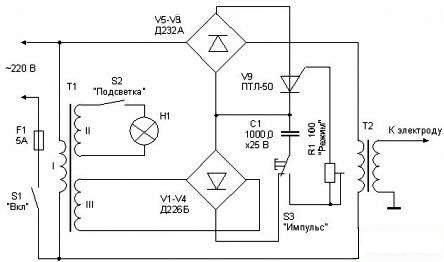

Een van de eerste ontwerpen van het apparaat voor puntlassen werd beschreven in het tijdschrift RADIO N 12, 1978, blz. 47-48. Een diagram van het apparaat is weergegeven in figuur 1.

Figuur 1. Schema van de puntlasmachine

Een dergelijk apparaat verschilt niet in verhoogd vermogen, met zijn hulp is het mogelijk om plaatmetaal tot 0,2 mm dik of staaldraad met een diameter tot 0,3 mm te lassen. Met deze parameters is lassen heel goed mogelijk thermokoppelsevenals het lassen van dunne foliedelen op massieve stalen ondergronden.

Een van de mogelijke toepassingen is het lassen van dunne folies met vooraf gelijmde rekstroken aan de geteste onderdelen. Vanwege het feit dat de te lassen onderdelen klein zijn, is de klemkracht tijdens het lassen klein, daarom wordt de laselektrode in de vorm van een pistool gemaakt. Klemdelen worden met de hand uitgevoerd.

Het circuit van het lasapparaat is vrij eenvoudig. Het belangrijkste doel is om een laspuls van de vereiste duur te creëren, die verschillende lasmodi biedt.

De hoofdeenheid van het apparaat is een lastransformator T2. Een laselektrode is verbonden met zijn secundaire wikkeling (volgens het boveneindschema) met behulp van een multicore flexibele kabel, en een massiever gelast deel is verbonden met het ondereind. Verbinding moet betrouwbaar genoeg zijn.

De lastransformator is via de gelijkrichtbrug V5 ... V8 met het netwerk verbonden. Thyristor V9 is opgenomen in een andere diagonaal van deze brug, wanneer deze wordt geopend, wordt de netspanning via de gelijkrichterbrug toegepast op de primaire wikkeling van transformator T2. De thyristor wordt bestuurd met behulp van de S3 "Impuls" knop in de handgreep van het laspistool.

Wanneer verbonden met het netwerk vanaf een hulpbron, wordt condensator C1 onmiddellijk opgeladen. De hulpbron bestaat uit een transformator T1 en een gelijkrichterbrug V1 ... V4. Als we nu op de S3 "Impuls" knop drukken, dan zal de condensator C1 via zijn gesloten contact en weerstand R1 worden ontladen door het gedeelte van de stuurelektrode - de kathode van thyristor V9, die zal leiden tot het openen van de laatste.

De geopende thyristor sluit de diagonaal van de brug V5 ... V9 (gelijkstroom), wat zal leiden tot het opnemen van een lastransformator T1.De thyristor zal open zijn totdat condensator C1 is ontladen. De ontlaadtijd van de condensator, en dus de pulstijd van de lasstroom, kan worden geregeld door een variabele weerstand R1.

Om de volgende laspuls voor te bereiden, moet de knop "Impuls" kort worden losgelaten zodat de condensator C1 wordt opgeladen. De volgende puls wordt gegenereerd door nogmaals op de knop te drukken: het hele proces wordt herhaald, zoals hierboven beschreven.

Als transformator T1 is elk laag vermogen (5 ... 10 W) met een uitgangsspanning op de III-wikkeling van ongeveer 15 V geschikt. Winding II wordt gebruikt voor achtergrondverlichting, de spanning is 5 ... 6V. Met de nominale waarden C1 en R1 aangegeven in het diagram, is de maximale duur van de laspuls ongeveer 0,1 sec, wat een lasstroom van 300 ... 500 A garandeert, wat voldoende is voor het lassen van de hierboven genoemde kleine onderdelen.

De T2-transformator is gemaakt op Sh40-ijzer. De dikte van de set is 70 mm, de primaire wikkeling is gewikkeld met een PEV-2 draad 0.8 en bevat 300 windingen. De secundaire wikkeling wordt onmiddellijk in twee draden gewikkeld en bevat 10 windingen. De draad van de secundaire wikkeling is gestrand met een diameter van 4 mm. U kunt ook een band gebruiken met een doorsnede van minimaal 20 m².

Het is heel goed mogelijk om de PTL-50 thyristor te vervangen door KU202 door de letters K, L, M, N. Bovendien moet de condensator C1 worden verhoogd tot 2000 μF. Dat is gewoon de betrouwbaarheid van het apparaat met een dergelijke vervanging kan enigszins worden verminderd.

Krachtiger puntlasapparaat

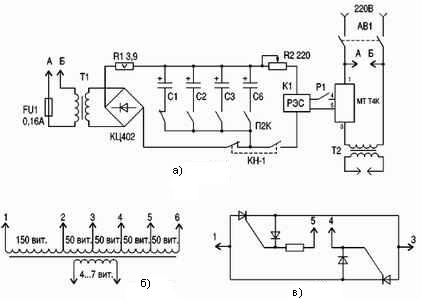

Het hierboven beschreven apparaat kan worden opgeroepen microwelding machine. Een diagram van een krachtiger apparaat wordt getoond in figuur 2.

Figuur 2. Schematische weergave van de puntlasmachine

Bij nader onderzoek is het gemakkelijk op te merken dat het structureel erg lijkt op de vorige en dezelfde knooppunten bevat, namelijk: een lastransformator, een halfgeleider thyristorschakelaar en een tijdvertragingsapparaat dat de vereiste laspulsduur biedt.

Met dit schema kunt u plaatmateriaal tot 1 mm dik lassen, evenals draad met een diameter tot 4 mm. Deze toename van het vermogen in vergelijking met het vorige circuit wordt bereikt door het gebruik van een krachtigere lastransformator.

Het algemene circuit van het apparaat is weergegeven in figuur 2a. De primaire wikkeling van de lastransformator T2 is verbonden met het netwerk via een thyristor naderingsschakelaar type MTT4K. De gelijkstroom van een dergelijke starter is 80 A, de omgekeerde spanning is 800 V. Het interne apparaat is weergegeven in figuur 2c.

Het circuit van de module is vrij eenvoudig en bevat twee thyristors, verbonden parallel-parallel, twee diodes en een weerstand. Contacten 1 en 3 schakelen de belasting terwijl contacten 4 en 5 gesloten zijn. In ons geval worden ze gesloten met behulp van de contactgroep van relais K1. Ter bescherming tegen noodsituaties bevat het circuit een stroomonderbreker AB1.

Tijdrelais gemonteerd op transformator Tr1, diodebrug KTs402, elektrolytische condensatoren C1 ... C6, relais K1 en commuterende schakelaars en knoppen. In de positie die in het diagram wordt getoond bij het inschakelen van de automatische machine AB1, beginnen de condensatoren C1 ... C6 op te laden.

Condensatoren zijn verbonden met de diodebrug met behulp van een P2K-schakelaar met onafhankelijke fixatie, waarmee u een ander aantal condensatoren kunt aansluiten en daarmee de vertraging kunt regelen. De weerstand R1 is geïnstalleerd in het condensatorlaadcircuit, het doel ervan is om de laadstroom van de condensatoren op het initiële moment van opladen te beperken. Hiermee kunt u de levensduur van de condensatoren verlengen. Condensatoren worden opgeladen via een normaal gesloten contact op de KN1-knop.

Wanneer de KN1-knop wordt ingedrukt, sluit deze normaal - een open contact dat het K1-relais verbindt met de timingcondensatoren. Normaal gesproken wordt op dit moment natuurlijk een gesloten contact geopend, waardoor de aansluiting van relais K1 rechtstreeks op de gelijkrichterbrug wordt voorkomen.

Het relais werkt, met zijn contacten sluit het de besturingscontacten van het thyristorrelais, dat de lastransformator inschakelt.Nadat de condensatoren zijn ontladen, wordt het relais uitgeschakeld en stopt de laspuls. Om de volgende puls voor te bereiden, moet de KN1-knop worden losgelaten.

Voor een nauwkeurige selectie van de pulstijd wordt een variabele weerstand R2 gebruikt. Als relais is K1 geschikt reed relais type RES42, RES43 en dergelijke met een responsspanning van 15 ... 20 V. Bovendien, hoe lager de relaisactiveringsstroom, hoe langer de vertraging. De stroom tussen contacten 4 en 5 van de thyristorstarter is niet groter dan 100 mA, dus elk laagstroomrelais is geschikt.

Condensatoren C1 en C2 bij 47 μF, C3, C4 100 μF, C5 en C6 470 μF. De bedrijfsspanning van de condensatoren is minimaal 50 V. Transformator Tr2 is geschikt voor iedereen met een vermogen van niet meer dan 20 W met een secundaire spanning van 20 ... 25 V. De gelijkrichterbrug kan worden samengesteld uit afzonderlijke diodes, bijvoorbeeld de wijdverbreide 1N4007 of 1N5408.

De lastransformator is gemaakt op een magnetisch circuit van een verbrande LATRA van 2,5 A. Na het verwijderen van de oude wikkeling, is het ijzer gewikkeld in ten minste drie lagen vernis. Aan de uiteinden van het magnetische circuit worden, voordat het gelakte doek wordt opgewonden, ringen van dun elektrisch karton geïnstalleerd, die langs de buitenste en binnenste randen van de ring zijn gebogen. Dit voorkomt de vernietiging van het lakweefsel tijdens het wikkelen en daaropvolgende bewerking.

De primaire wikkeling wordt uitgevoerd met een draad met een diameter van 1,5 mm, het is het beste als de draad met stofisolatie is, wat de voorwaarden voor het impregneren van de wikkeling met vernis verbetert. Voor het impregneren kunt u KC521-lak of iets dergelijks gebruiken. Het aantal beurten is weergegeven in figuur 2b. Met kranen kunt u de lasstroom grof aanpassen. Tussen de primaire en secundaire wikkelingen wordt een laag katoenen tape gewikkeld, waarna de spoel wordt geïmpregneerd met vernis.

De secundaire wikkeling is gemaakt van geslagen draad in siliconenisolatie met een diameter van 20 mm en bevat 4 ... 7 windingen. Draadoppervlak niet minder dan 300 m². Aan de uiteinden van de draad zijn nokken geïnstalleerd die moeten worden gesoldeerd voor beter contact. Het is mogelijk om een secundaire wikkeling uit te voeren met een bundel van meerdere dunnere draden. Het totale oppervlak moet minimaal worden gespecificeerd en alle draden moeten tegelijkertijd worden gewikkeld. Dit ontwerp van de transformator levert een lasstroom tot 1500 A. De open circuit spanning is 4 ... 7 V.

Het lascontactmechanisme wordt uitgevoerd in overeenstemming met de aard van het werk dat wordt uitgevoerd volgens een van de bekende schema's. Meestal zijn dit lastangen. De door het mechanisme gecreëerde druk is ongeveer 20 KG / cm2. Meer precies, deze inspanning wordt op een praktische manier geselecteerd. Contacten zijn gemaakt van koper of berylliumbrons. Tegelijkertijd moet de grootte van de contactvlakken zo klein mogelijk zijn, wat een betere laskern garandeert.

Amateurontwerpen voor puntlassen zijn nu veel te vinden. Alles speelt een rol. Een van de ontwerpen is bijvoorbeeld gebaseerd op TS270-stroomtransformatoren van oude kleuren-tv's met buizen. Om een dergelijke installatie te maken, waren zes transformatoren nodig. Zelfs microprocessorgestuurde circuits verschijnen, maar de algemene betekenis van de structuren blijft ongewijzigd: om een kortetermijnimpuls van de lasstroom en een voldoende klemkracht op de laslocatie te creëren.

Boris Aladyshkin

Zie ook op bgv.electricianexp.com

: