Categorías: Artículos destacados » Electrónica práctica

Cantidad de vistas: 407784

Comentarios sobre el artículo: 11

Soldadura por puntos en el taller casero

Variedades y clasificación de soldaduras.

Variedades y clasificación de soldaduras.

La soldadura es el proceso de obtener una conexión integral de partes debido a la formación de enlaces interatómicos en la soldadura. Tales uniones surgen bajo la influencia del calentamiento local o general de las piezas a soldar, o bajo la influencia de la deformación plástica, o ambas.

La soldadura se usa con mayor frecuencia para unir metales y sus aleaciones, para unir termoplásticos e incluso en medicina. Pero la soldadura de tejido vivo está más allá del alcance de este artículo. Por lo tanto, considere brevemente solo aquellos tipos de soldadura que se utilizan en tecnología.

El desarrollo moderno de la tecnología de soldadura es tal que permite que la soldadura se realice no solo en condiciones de producción, sino también al aire libre e incluso bajo el agua. En los últimos años, la soldadura como experimento ya se ha llevado a cabo en el espacio.

Para la producción de soldadura, se utilizan varios tipos de energía. En primer lugar, es un arco eléctrico o una llama de un quemador de gas. Las fuentes más exóticas son el ultrasonido, la radiación láser, un haz de electrones y la soldadura por fricción.

Todas las operaciones de soldadura están asociadas con un alto riesgo de incendio, contaminación de gases por gases nocivos, radiación ultravioleta y simplemente el riesgo de descarga eléctrica. Por lo tanto, realizar trabajos de soldadura requiere el cumplimiento estricto de las normas de seguridad.

Todos los métodos de soldadura, dependiendo del tipo de energía y la tecnología de su uso, se dividen en tres clases principales: clase térmica, clase termomecánica y clase mecánica.

La soldadura de clase térmica se lleva a cabo por fusión debido al uso de energía térmica. Es ampliamente conocido soldadura por arco eléctrico y soldadura de gas. La soldadura de clase termomecánica se realiza utilizando energía térmica y presión mecánica. Para la soldadura de clase mecánica, se utiliza la energía de presión y fricción. Todas las divisiones de soldadura en clases se realizan de acuerdo con GOST 19521-74.

Soldadura por puntos

La soldadura por puntos se refiere a la categoría de la llamada soldadura por contacto. Además de eso, la soldadura a tope y costura también pertenecen allí. En las condiciones de un taller en el hogar, los dos últimos tipos son prácticamente imposibles de implementar, ya que el equipo es demasiado complicado para repetirlo en condiciones artesanales. Por lo tanto, solo más allá soldadura por puntos.

Según la clasificación anterior, la soldadura por puntos pertenece a la clase termomecánica. El proceso de soldadura consta de varias etapas. Primero, las partes a soldar, previamente combinadas en la posición deseada, se colocan entre los electrodos de la máquina de soldar y se presionan entre sí. Luego se calientan a un estado de plasticidad y posterior deformación plástica conjunta. Cuando se usa equipo automático en condiciones industriales, se logra una frecuencia de soldadura de 600 puntos por minuto.

Breve tecnología de soldadura por puntos

Las partes se calientan suministrando un pulso a corto plazo de la corriente de soldadura. La duración del pulso varía entre 0.01 ... 0.1 seg. Dependiendo de las condiciones de soldadura. Este pulso a corto plazo asegura la fusión del metal en la zona de los electrodos y la formación de un núcleo líquido común para ambas partes. Después de que se ha eliminado el pulso actual, las partes se mantienen bajo presión durante un tiempo para enfriar y cristalizar el núcleo fundido.

El prensado de las piezas en el momento del pulso de soldadura proporciona la formación alrededor del núcleo fundido de la tira de sellado, lo que evita la salpicadura de la masa fundida desde la zona de soldadura. Por lo tanto, no se requieren medidas adicionales para proteger el punto de soldadura.

La fuerza de compresión de los electrodos debe eliminarse con cierto retraso después del final del pulso de soldadura, lo que proporciona condiciones para una mejor cristalización del metal fundido. En algunos casos, en la etapa final, se recomienda aumentar la fuerza de sujeción de las piezas, lo que garantiza la forja del metal y la eliminación de las inhomogeneidades dentro de la soldadura.

Debe tenerse en cuenta que para obtener una soldadura de alta calidad, las superficies a soldar deben prepararse previamente, en particular, limpiarse de películas de óxido gruesas o simplemente óxido. Para soldar láminas delgadas son suficientes, hasta 1 ... 1.5 mm, el llamado soldadura de condensadores.

Los condensadores se cargan continuamentecorriente suficientemente pequeña, que consume una potencia insignificante. En el momento de la soldadura, los condensadores se descargan a través de las piezas a soldar, proporcionando el modo de soldadura necesario.

Dichas fuentes se utilizan para soldar piezas en miniatura y subminiatura en la fabricación de instrumentos, las industrias de ingeniería electrónica y de radio. En este caso, es posible soldar metales ferrosos y no ferrosos, e incluso en varias combinaciones.

Ventajas y desventajas de la soldadura por puntos.

Como todo en el mundo, la soldadura por puntos tiene sus ventajas y desventajas. En primer lugar, las ventajas incluyen alta rentabilidad, resistencia mecánica de las soldaduras por puntos y la capacidad de automatizar los procesos de soldadura. La desventaja es la falta de estanqueidad de las soldaduras.

Diseños caseros de máquinas de soldadura por puntos.

En las condiciones de un taller en el hogar, la soldadura por puntos puede ser necesaria, ya que se han desarrollado muchos dispositivos que son adecuados para la autoproducción en el hogar. A continuación se dará una breve descripción de algunos de ellos.

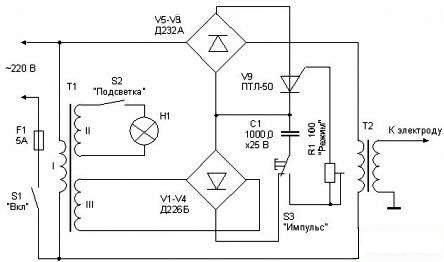

Uno de los primeros diseños del aparato para soldadura por puntos se describió en la revista RADIO N 12, 1978, pp. 47-48. El diagrama del circuito del aparato se muestra en la Figura 1.

Figura 1. Esquema de la máquina de soldadura por puntos.

Tal dispositivo no difiere en el aumento de potencia, con su ayuda es posible soldar láminas de metal de hasta 0.2 mm de espesor o alambre de acero con un diámetro de hasta 0.3 mm. Con estos parámetros, la soldadura es bastante posible termoparasí como soldar piezas de lámina delgada a sustratos de acero macizo.

Una de las posibles aplicaciones es la soldadura de láminas delgadas de papel de aluminio con galgas extensométricas previamente pegadas a las piezas probadas. Debido al hecho de que las piezas a soldar son pequeñas, la fuerza de sujeción durante la soldadura es pequeña, por lo tanto, el electrodo de soldadura está hecho en forma de pistola. Las piezas de sujeción se realizan a mano.

El circuito de la máquina de soldar es bastante simple. Su objetivo principal es crear un pulso de soldadura de la duración requerida, que proporciona varios modos de soldadura.

La unidad principal del dispositivo es un transformador de soldadura T2. Se conecta un electrodo de soldadura a su devanado secundario (de acuerdo con el circuito del extremo superior) utilizando un cable flexible multinúcleo, y una parte soldada más masiva se conecta al extremo inferior. La conexión debe ser lo suficientemente confiable.

El transformador de soldadura está conectado a la red a través del puente rectificador V5 ... V8. El tiristor V9 se incluye en otra diagonal de este puente, cuando se abre, la tensión de red a través del puente rectificador se aplica al devanado primario del transformador T2. El tiristor se controla con el botón S3 "Impulse" ubicado en el mango de la pistola de soldar.

Cuando se conecta a la red desde una fuente auxiliar, el condensador C1 se carga inmediatamente. La fuente auxiliar consiste en un transformador T1 y un puente rectificador V1 ... V4. Si ahora presionamos el botón S3 "Impulse", el condensador C1 a través de su contacto cerrado y la resistencia R1 se descargarán a través de la sección del electrodo de control, el cátodo del tiristor V9, lo que conducirá a la apertura de este último.

El tiristor abierto cerrará la diagonal del puente V5 ... V9 (corriente continua), lo que conducirá a la inclusión de un transformador de soldadura T1.El tiristor estará abierto hasta que se descargue el condensador C1. El tiempo de descarga del condensador, y por lo tanto el tiempo de pulso de la corriente de soldadura, puede controlarse mediante una resistencia variable R1.

Para preparar el siguiente pulso de soldadura, el botón "Impulso" debe soltarse brevemente para que se cargue el condensador C1. El siguiente pulso se generará presionando nuevamente el botón: todo el proceso se repetirá, como se describió anteriormente.

Como transformador T1, cualquier baja potencia (5 ... 10W) con un voltaje de salida en el devanado III de aproximadamente 15V es adecuada. Winding II se utiliza para retroiluminación, su voltaje es de 5 ... 6V. Con las clasificaciones C1 y R1 indicadas en el diagrama, la duración máxima del pulso de soldadura es de aproximadamente 0.1 segundos, lo que garantiza una corriente de soldadura de 300 ... 500 A, que es suficiente para soldar las piezas de pequeño tamaño mencionadas anteriormente.

El transformador T2 está hecho en hierro Sh40. El espesor del conjunto es de 70 mm, el devanado primario está enrollado con un cable PEV-2 de 0.8 y contiene 300 vueltas. El devanado secundario se enrolla inmediatamente en dos cables y contiene 10 vueltas. El cable del devanado secundario está trenzado con un diámetro de 4 mm. También puede usar un neumático con una sección transversal de al menos 20 metros cuadrados.

Es muy posible reemplazar el tiristor PTL-50 con KU202 con las letras K, L, M, N. Además, el condensador C1 deberá incrementarse a 2000 μF. Esa es solo la confiabilidad del dispositivo con un reemplazo de este tipo puede reducirse de alguna manera.

Máquina de soldadura por puntos más potente

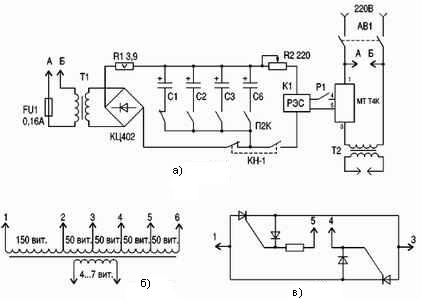

El aparato descrito anteriormente se puede llamar máquina de microondas. Un diagrama de un aparato más poderoso se muestra en la Figura 2.

Figura 2. Diagrama esquemático de la máquina de soldadura por puntos.

Tras un examen más detallado, es fácil notar que es estructuralmente muy similar al anterior y contiene los mismos nodos, a saber: un transformador de soldadura, un interruptor de tiristor semiconductor y un dispositivo de retardo de tiempo que proporciona la duración requerida del pulso de soldadura.

Este esquema le permite soldar chapas de hasta 1 mm de grosor, así como alambre con un diámetro de hasta 4 mm. Este aumento de potencia en comparación con el circuito anterior se logra mediante el uso de un transformador de soldadura más potente.

El circuito general del aparato se muestra en la Figura 2a. El devanado primario del transformador de soldadura T2 está conectado a la red a través de un contactor de proximidad de tiristores tipo MTT4K. La corriente continua de un arrancador de este tipo es de 80 A, el voltaje inverso es de 800 V. Su dispositivo interno se muestra en la Figura 2c.

El circuito del módulo es bastante simple y contiene dos tiristores, conectados en paralelo, dos diodos y una resistencia. Los contactos 1 y 3 cambian la carga mientras los contactos 4 y 5 están cerrados, en nuestro caso, están cerrados usando el grupo de contactos del relé K1. Para protegerse contra situaciones de emergencia, el circuito contiene un interruptor automático AB1.

Relé de tiempo montado en transformador Tr1, puente de diodos KTs402, condensadores electrolíticos C1 ... C6, relé K1 e interruptores y botones de conmutación. En la posición que se muestra en el diagrama al encender la máquina automática AB1, los condensadores C1 ... C6 comienzan a cargarse.

Los condensadores se conectan al puente de diodos mediante un interruptor P2K con fijación independiente, que le permite conectar un número diferente de condensadores y, por lo tanto, controlar el retraso de tiempo. La resistencia R1 se instala en el circuito de carga del condensador, su propósito es limitar la corriente de carga de los condensadores en el momento inicial de la carga. Esto le permite aumentar la vida útil de los condensadores. Los condensadores se cargan a través de un contacto normalmente cerrado en el botón KN1.

Cuando se presiona el botón KN1, se cierra normalmente, un contacto abierto que conecta el relé K1 a los condensadores de temporización. Normalmente, un contacto cerrado en este momento, por supuesto, se abre, lo que impide la conexión del relé K1 directamente al puente rectificador.

El relé funciona, con sus contactos cierra los contactos de control del relé de tiristores, que enciende el transformador de soldadura.Después de descargar los condensadores, el relé se apagará y el pulso de soldadura se detendrá. Para prepararse para el siguiente pulso, debe soltarse el botón KN1.

Para una selección precisa del tiempo de pulso, se utiliza una resistencia variable R2. Como relé, K1 es adecuado relé de lámina tipo RES42, RES43 o similar con un voltaje de respuesta de 15 ... 20 V. Además, cuanto menor es la corriente de actuación del relé, mayor es el tiempo de retardo. La corriente entre los contactos 4 y 5 del arrancador de tiristores no supera los 100 mA, por lo que es adecuado cualquier relé de baja corriente.

Condensadores C1 y C2 a 47 μF, C3, C4 100 μF, C5 y C6 470 μF. El voltaje de funcionamiento de los condensadores es de al menos 50 V. El transformador Tr2 es adecuado para cualquier persona con una potencia de no más de 20 W con un voltaje secundario de 20 ... 25 V. El puente rectificador puede ensamblarse a partir de diodos separados, por ejemplo, el extendido 1N4007 o 1N5408.

El transformador de soldadura se realiza en un circuito magnético de una LATRA quemada de 2.5 A. Después de quitar el devanado anterior, la plancha se envuelve en al menos tres capas de barniz. En los extremos del circuito magnético, antes de enrollar la tela barnizada, se instalan anillos de cartón eléctrico delgado, que se doblan a lo largo de los bordes exterior e interior del anillo. Esto evita la destrucción del tejido de laca durante el bobinado y la operación posterior.

El devanado primario se lleva a cabo con un alambre con un diámetro de 1.5 mm, es mejor si el alambre está con aislamiento de tela, lo que mejora las condiciones para la impregnación del devanado con barniz. Para la impregnación, puede usar barniz KC521 o similar. El número de vueltas se muestra en la Figura 2b. Usando grifos, puede hacer un ajuste aproximado de la corriente de soldadura. Entre los devanados primario y secundario se enrolla una capa de cinta de algodón, después de lo cual la bobina se impregna con barniz.

El devanado secundario está hecho de alambre trenzado con aislamiento de silicona con un diámetro de 20 mm y contiene 4 ... 7 vueltas. Área de alambre no menos de 300 m2. En los extremos del cable, se instalan terminales, que deben soldarse para un mejor contacto. Es posible llevar a cabo un devanado secundario con un haz de varios cables más delgados. El área total debe especificarse al menos, y todos los cables deben enrollarse al mismo tiempo. Este diseño del transformador proporciona una corriente de soldadura de hasta 1500 A. El voltaje del circuito abierto es de 4 ... 7 V.

El mecanismo de contacto de soldadura se realiza de acuerdo con la naturaleza del trabajo realizado de acuerdo con uno de los esquemas conocidos. Muy a menudo estos son alicates de soldadura. La presión creada por el mecanismo es de aproximadamente 20 KG / cm2. Más precisamente, este esfuerzo se selecciona de manera práctica. Los contactos están hechos de cobre o bronce berilio. Al mismo tiempo, el tamaño de las almohadillas de contacto debe ser lo más pequeño posible, lo que garantiza un mejor núcleo de soldadura.

Los diseños de aficionados para la soldadura por puntos ahora se pueden encontrar mucho. Todo entra en juego. Por ejemplo, uno de los diseños se basa en transformadores de potencia TS270 de televisores a color de tubos viejos. Para crear tal instalación, se necesitaban seis transformadores. Incluso aparecen circuitos controlados por microprocesador, pero el significado general de las estructuras permanece sin cambios: crear un pulso a corto plazo de la corriente de soldadura y una fuerza de sujeción suficiente en el sitio de soldadura.

Boris Aladyshkin

Ver también en bgv.electricianexp.com

: