Categorías: Artículos destacados » Hechos interesantes

Cantidad de vistas: 8800

Comentarios sobre el artículo: 0

Ejemplos del uso de materiales cerámicos en ingeniería eléctrica e industria de energía eléctrica.

La cerámica (sustancias inorgánicas mezcladas y tratadas especialmente finamente molidas) se usa ampliamente en la ingeniería eléctrica moderna. Los primeros materiales cerámicos se obtuvieron precisamente por sinterización de polvos, debido a lo cual es un material fuerte, resistente al calor, inerte a la mayoría de los medios, con bajas pérdidas dieléctricas, resistente a la radiación, capaz de trabajar a largo plazo en condiciones de humedad, temperatura y presión variables de la cerámica. Y esto es solo una parte de las notables propiedades de la cerámica.

En los años 50, el uso de ferritas (óxidos complejos basados en óxido de hierro) comenzó a crecer activamente, luego trataron de usar cerámicas especialmente preparadas en condensadores, resistencias, elementos de alta temperatura, para la fabricación de sustratos de microcircuitos, y comenzando a finales de los 80, en superconductores de alta temperatura. . Más tarde, los materiales cerámicos con las propiedades requeridas se desarrollaron y crearon especialmente: se ha desarrollado una nueva dirección científica en la ciencia de los materiales.

La estructura trifásica de la cerámica está formada por: fases cristalina, vítrea y gaseosa. La fase principal es cristalina, son soluciones sólidas o compuestos químicos que especifican las propiedades principales del material resultante.

La fase vítrea es una capa entre los cristales o micropartículas individuales que sirven como aglutinante. La fase gaseosa está en los poros del material. La presencia de poros, en condiciones de alta humedad, afecta negativamente la calidad de la cerámica.

1. Termistores

Los termistores mixtos de óxido de metal de transición se denominan termistores. Vienen con un coeficiente de resistencia a la temperatura positivo y un coeficiente de resistencia a la temperatura negativo (PTC o NTC).

En el centro de tal detalle se encuentra un semiconductor de cerámica hecho sinterizando en el aire una estructura multifásica de nitruros granulados y óxidos metálicos.

La sinterización se lleva a cabo a una temperatura de aproximadamente 1200 ° C. En este caso, los metales de transición son: níquel, magnesio, cobalto.

La conductividad específica de un termistor depende principalmente del grado de oxidación y de la temperatura actual de la cerámica resultante, y se logra un cambio adicional en la conductividad en una dirección u otra al introducir una pequeña cantidad de aditivos en forma de litio o sodio.

Los termistores son pequeños, están hechos en forma de cuentas, discos o cilindros con un diámetro de 0.1 mm a 4 cm, con cables. Se adhiere un cordón a los alambres de platino, luego se cubre con vidrio, que se sinteriza a 300 ° C, o se sella dentro del tubo de vidrio.

En el caso de los discos, se aplica un recubrimiento metálico al disco desde ambos lados, a lo que se sueldan las conclusiones. Estas piezas de cerámica a menudo se pueden encontrar en placas de circuito impreso de muchos dispositivos eléctricos, así como en sensores térmicos.

Vea también en nuestro sitio web:

Usando termistores en sensores de temperatura

Cómo elegir el sensor de temperatura correcto

El dispositivo y el principio de funcionamiento de los sensores de humedad del termistor.

2. Elementos calefactores

Los elementos de calentamiento de cerámica son un alambre resistivo (tungsteno) rodeado por una cubierta de material cerámico. En particular, se fabrican en particular calentadores infrarrojos industriales que son resistentes a temperaturas extremas e inertes a ambientes químicamente agresivos.

Como en estos elementos se excluye el acceso de oxígeno a la espiral, el metal de la espiral no se oxida durante la operación.Dichos calentadores pueden funcionar durante décadas, y la espiral en su interior permanece intacta.

Ver este tema:

¿Cómo se organizan los elementos de calefacción modernos?

Comparación de elementos calefactores y calentadores cerámicos.

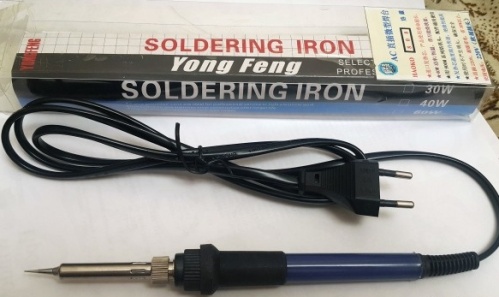

Otro ejemplo del uso exitoso de un elemento calefactor cerámico en ingeniería eléctrica es un soldador. Aquí, el calentador de cerámica se hace en forma de un rodillo, dentro del cual el polvo de tungsteno finamente disperso se aplica helicoidalmente a un sustrato de cerámica delgada, que se enrolla en un tubo alrededor de una varilla de óxido de aluminio y se hornea en un medio de hidrógeno a una temperatura del orden de 1500ºC.

El elemento es duradero, su aislamiento es de alta calidad y su vida útil es larga. El elemento tiene un surco tecnológico característico.

Para obtener más información sobre los soportes de cerámica, consulte aquí: Diseños de soldadores eléctricos modernos.

Velocidad de calentamiento del soldador de cerámica:

3. Varistores

El varistor tiene una resistencia no lineal asociada con el voltaje aplicado a sus terminales, en esta característica I-V del varistor es algo similar a un dispositivo semiconductor: un diodo zener bidireccional.

El semiconductor cristalino cerámico para un varistor se fabrica a base de óxido de zinc con la adición de bismuto, magnesio, cobalto, etc. mediante sinterización. Es capaz de disipar una gran cantidad de energía al momento de proteger el circuito de una sobretensión, incluso si un rayo o una carga inductiva desconectada es la fuente del choque.

Varistores de cerámica de varias formas y tamaños: sirven en redes de voltaje de CA y CC, en fuentes de alimentación de bajo voltaje y en otras áreas aplicadas de ingeniería eléctrica. En la mayoría de los casos, se pueden encontrar varistores en las placas de circuito impreso, donde se presentan tradicionalmente en forma de discos con cables.

Ejemplos del uso de varistores cerámicos en tecnología:

Descargadores de sobretensiones modulares para proteger el cableado

Protectores contra sobretensiones para electrodomésticos

Protección contra sobretensiones para dispositivos semiconductores de potencia.

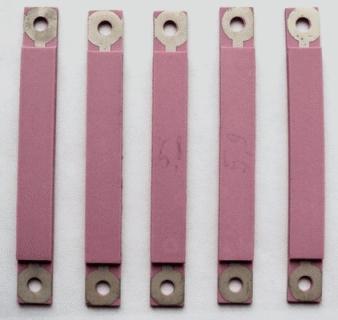

4. Sustratos cerámicos para circuitos integrados.

Los sustratos aislantes conductores de calor para transistores no solo son de silicona, sino también de cerámica. Los más populares son los sustratos cerámicos de alúmina; se caracterizan por su alta resistencia, buena resistencia al calor, resistencia a la abrasión mecánica y tienen pequeñas pérdidas dieléctricas.

Los sustratos de nitruro de aluminio tienen una conductividad térmica 8 veces mayor que la alúmina. Y el óxido de circonio se caracteriza por una resistencia mecánica aún mayor.

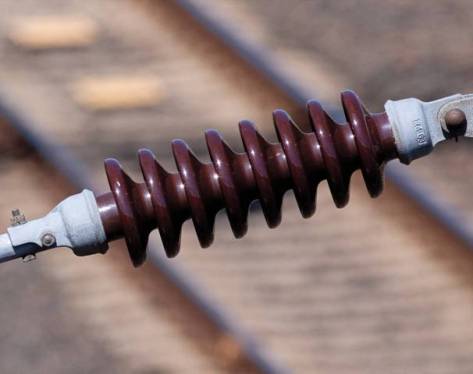

5. Aisladores cerámicos

Los aisladores cerámicos hechos de porcelana electrotécnica son tradicionalmente ampliamente utilizados en ingeniería eléctrica. Los equipos de alto voltaje son impensables sin ellos. La peculiaridad de este tipo de cerámica es que sus propiedades tecnológicas le permiten crear productos de formas complejas y de casi cualquier tamaño. Al mismo tiempo, el rango de temperatura de sinterización de la porcelana es lo suficientemente amplio como para obtener una uniformidad suficientemente buena en el proceso de cocción del aislante sobre todo el volumen del producto.

Con tensiones crecientes, existe la necesidad de aumentar el tamaño de los aislantes hechos de porcelana electrotécnica, y la resistencia y la resistencia a la precipitación solo hacen que la masa de porcelana sea indispensable para la ingeniería eléctrica de alto voltaje. 50% - arcilla y caolín, proporcionan la ductilidad de la porcelana eléctrica, así como su formabilidad y resistencia en estado endurecido. Materiales de feldespato añadidos a la mezcla: amplíe el rango de temperatura de sinterización.

Aunque muchos materiales cerámicos modernos superan a la porcelana electrotécnica en algunos aspectos, tecnológicamente la porcelana no requiere materias primas costosas, no es necesario aumentar la temperatura de cocción, y su ductilidad es excelente inicialmente.

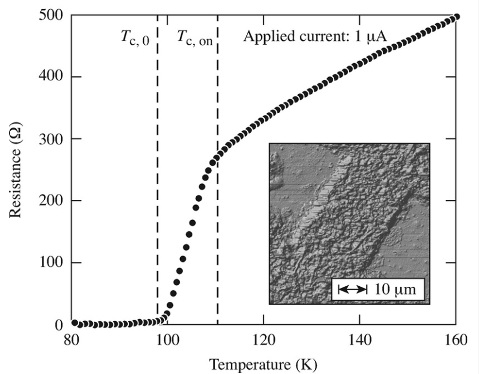

6. Superconductores

El fenómeno de superconductividad usado para crear los campos magnéticos más fuertes (en particular, se usa en ciclotrones) se realiza pasando corriente a través de un superconductor sin pérdida de calor. Para lograr este resultado, se utilizan superconductores tipo II, que se caracterizan por la coexistencia de superconductividad y campo magnético simultáneamente.

Los filamentos delgados de un metal normal penetran en la muestra, y cada filamento lleva un flujo magnético cuántico. A bajas temperaturas, en la región del punto de ebullición del nitrógeno (por encima de -196 ° C), nuevamente, se debe utilizar cerámica con planos de cobre-oxígeno bien separados (superconductores basados en cuprato).

El registro de superconductividad pertenece al compuesto cerámico Hg - Ba - Ca - Cu - O (F), descubierto en 2003, ya que a una presión de 400 kbar se convierte en un superconductor incluso a temperaturas de hasta -107 ° C. Esta es una temperatura muy alta para la superconductividad.

Ver más sobre este tema: Superconductividad a alta temperatura y su aplicación.

Ver también en bgv.electricianexp.com

: