Kategorie: Vybrané články » Praktická elektronika

Počet zobrazení: 407784

Komentáře k článku: 11

Bodové svařování v domácí dílně

Odrůdy a klasifikace svařování

Odrůdy a klasifikace svařování

Svařování je proces získávání integrálního spojení částí v důsledku vytváření interatomických vazeb ve svaru. Takové vazby vznikají pod vlivem lokálního nebo obecného ohřevu svařovaných dílů nebo vlivem plastické deformace nebo obojího.

Svařování se nejčastěji používá pro spojování kovů a jejich slitin, pro spojení termoplastů a dokonce i v medicíně. Svařování živé tkáně je však mimo rozsah tohoto článku. Proto stručně zvážit pouze ty typy svařování, které se používají v technologii.

Moderní vývoj technologie svařování je takový, že umožňuje svařování nejen ve výrobních podmínkách, ale také na čerstvém vzduchu a dokonce i pod vodou. V posledních letech se svařování jako experiment již provádí ve vesmíru.

Pro výrobu svařování se používají různé druhy energie. Především jde o elektrický oblouk nebo plamen plynového hořáku. Exotičtějšími zdroji jsou ultrazvuk, laserové záření, elektronový paprsek a třecí svařování.

Všechny svařovací operace jsou spojeny s vysokým nebezpečím požáru, kontaminací plynů škodlivými plyny, ultrafialovým zářením a jednoduše nebezpečím úrazu elektrickým proudem. Proto provádění svařovacích prací vyžaduje přísné dodržování bezpečnostních předpisů.

Všechny metody svařování jsou v závislosti na druhu energie a technologii jejího použití rozděleny do tří hlavních tříd: tepelná třída, termomechanická třída a mechanická třída.

Svařování tepelné třídy se provádí tavením v důsledku využití tepelné energie. Je to většinou všeobecně známé elektrické obloukové svařování a svařování plynem. Svařování termomechanickou třídou se provádí pomocí tepelné energie a mechanického tlaku. Pro mechanické svařování třídy se používá energie tlaku a tření. Všechny rozdělení svařování do tříd jsou vyráběny v souladu s GOST 19521-74.

Bodové svařování

Bodové svařování se týká kategorie tzv. Kontaktního svařování. Kromě toho tam také patří svařování na tupo a svar. V podmínkách domácí dílny jsou poslední dva typy prakticky nemožné implementovat, protože zařízení je příliš složité na opakování v řemeslných podmínkách. Proto jen dále bodové svařování.

Podle výše uvedené klasifikace patří bodové svařování do termomechanické třídy. Proces svařování sestává z několika fází. Nejprve se části, které se mají svařovat, předem kombinované v požadované poloze, umístí mezi elektrody svařovacího stroje a přitlačí se proti sobě. Poté se zahřejí do stavu plasticity a následné plastické deformace kloubu. Při použití automatického zařízení v průmyslových podmínkách je dosaženo svařovací frekvence 600 bodů za minutu.

Stručná technologie bodového svařování

Díly se zahřívají dodáním krátkodobého pulzu svařovacího proudu. Doba trvání pulsu se pohybuje mezi 0,01 ... 0,1 s v závislosti na podmínkách svařování. Tento krátkodobý puls zajišťuje roztavení kovu v zóně elektrod a vytvoření společného kapalného jádra pro obě části. Po odstranění aktuálního pulsu se komponenty po určitou dobu udržují pod tlakem, aby ochladily a krystalizovaly roztavené jádro.

Lisování dílů v době svařovacího impulsu zajišťuje vytvoření těsnicího pásu kolem roztaveného jádra, což zabraňuje úniku taveniny ze svařovací zóny. Proto nejsou nutná další opatření k ochraně svarového bodu.

Tlaková síla elektrod by měla být odstraněna s určitým zpožděním po skončení svařovacího impulsu, což poskytuje podmínky pro lepší krystalizaci roztaveného kovu. V některých případech se v konečné fázi doporučuje zvýšit upínací sílu dílů, což zajišťuje kování kovu a odstranění nehomogenit uvnitř svaru.

Je třeba poznamenat, že za účelem získání vysoce kvalitního svaru musí být povrchy, které mají být svařovány, předem připraveny, zejména musí být očištěny od silných oxidových filmů nebo jednoduše rezy. Pro svařování tenkých plechů stačí až 1 ... 1,5 mm, tzv kondenzátorové svařování.

Kondenzátory se nabíjejí nepřetržitědostatečně malý proud, spotřebovávající zanedbatelnou energii. V době svařování jsou kondenzátory vybíjeny částmi, které mají být svařovány, čímž je zajištěn nezbytný režim svařování.

Tyto zdroje se používají pro svařování miniaturních a subminiaturních dílů v nástrojařském, elektronickém a radiotechnickém průmyslu. V tomto případě je možné svařování železných i neželezných kovů, a to i v různých kombinacích.

Výhody a nevýhody bodového svařování

Stejně jako všechno na světě má i bodové svařování své výhody a nevýhody. Mezi výhody patří především vysoká ziskovost, mechanická pevnost bodových svarů a schopnost automatizovat svařovací procesy. Nevýhodou je nedostatek těsnosti svarů.

Domácí konstrukce strojů pro bodové svařování

V podmínkách domácí dílny může být zapotřebí pouze bodové svařování, bylo vyvinuto tolik zařízení, která jsou vhodná pro vlastní výrobu doma. Stručný popis některých z nich bude uveden níže.

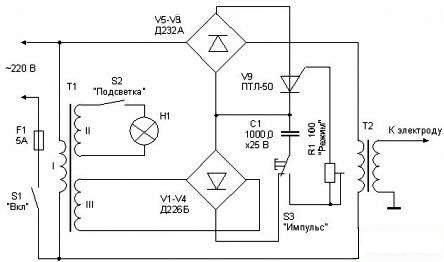

Jeden z prvních návrhů zařízení pro bodové svařování byl popsán v časopise RADIO N 12, 1978, s. 47-48. Schéma zapojení zařízení je znázorněno na obrázku 1.

Obrázek 1. Schéma stroje pro bodové svařování

Takové zařízení se neliší ve zvýšeném výkonu, s jeho pomocí je možné svařovat plech do tloušťky 0,2 mm nebo ocelový drát s průměrem do 0,3 mm. S těmito parametry je svařování docela možné termočlánekstejně jako svařování tenkých částí fólie k masivním ocelovým substrátům.

Jednou z možných aplikací je svařování tenkých listů fólie s předem lepenými tenzometry na testované části. Vzhledem k tomu, že svařované části jsou malé, je upínací síla během svařování malá, proto je svařovací elektroda vyrobena ve formě pistole. Upínací díly se provádějí ručně.

Obvod svařovacího stroje je poměrně jednoduchý. Jeho hlavním účelem je vytvořit svařovací impuls požadované délky, který poskytuje různé svařovací režimy.

Hlavní jednotkou zařízení je svařovací transformátor T2. Svařovací elektroda je připojena ke svému sekundárnímu vinutí (podle schématu horního konce) pomocí vícežilového ohebného kabelu a masivní svařovaná část je připojena ke spodnímu konci. Připojení by mělo být dostatečně spolehlivé.

Svařovací transformátor je připojen k síti přes usměrňovací můstek V5 ... V8. Thyristor V9 je zahrnut v další diagonále tohoto můstku, když je otevřen, je síťové napětí přes usměrňovací můstek přivedeno na primární vinutí transformátoru T2. Tyristor se ovládá pomocí tlačítka „Impulse“ S3 umístěného v rukojeti svařovací pistole.

Při připojení k síti z pomocného zdroje je kondenzátor C1 okamžitě nabitý. Pomocný zdroj se skládá z transformátoru Tl a usměrňovacího můstku V1 ... V4. Pokud nyní stiskneme tlačítko „Impulse“ S3, bude kondenzátor C1 prostřednictvím jeho uzavřeného kontaktu a rezistoru R1 vybit skrze sekci řídicí elektrody - katodu tyristoru V9, což povede k jeho otevření.

Otevřený tyristor uzavře úhlopříčku můstku V5 ... V9 (stejnosměrný proud), což povede k začlenění svařovacího transformátoru T1.Tyristor bude otevřen, dokud nebude vybit kondenzátor C1. Doba vybíjení kondenzátoru, a tedy doba pulsu svařovacího proudu, může být řízena proměnným odporem R1.

Aby bylo možné připravit další svařovací impuls, musí se krátce uvolnit tlačítko „Impulse“, aby se kondenzátor C1 nabil. Další impuls bude generován opětovným stisknutím tlačítka: celý proces bude opakován, jak je popsáno výše.

Jako transformátor T1 je vhodný jakýkoli nízký výkon (5 ... 10 W) s výstupním napětím na vinutí III asi 15V. Vinutí II se používá pro podsvícení, jeho napětí je 5 ... 6V. S hodnotami C1 a R1 uvedenými v diagramu je maximální doba trvání svařovacího impulsu asi 0,1 sekundy, což zajišťuje svařovací proud 300 ... 500 A, což je dostačující pro svařování výše zmíněných malých rozměrů.

Transformátor T2 je vyroben ze železa Sh40. Tloušťka sady je 70 mm, primární vinutí je navinuto pomocí drátu PEV-2 0,8 a obsahuje 300 závitů. Sekundární vinutí se okamžitě navine na dva dráty a obsahuje 10 závitů. Drát sekundárního vinutí je lanko o průměru 4 mm. Můžete také použít pneumatiku o průřezu nejméně 20 m2.

Je docela možné nahradit tyristor PTL-50 za KU202 písmeny K, L, M, N. Kondenzátor C1 bude navíc muset být zvýšen na 2000 μF. To je jen spolehlivost zařízení s takovou výměnou může být poněkud snížena.

Výkonnější stroj pro bodové svařování

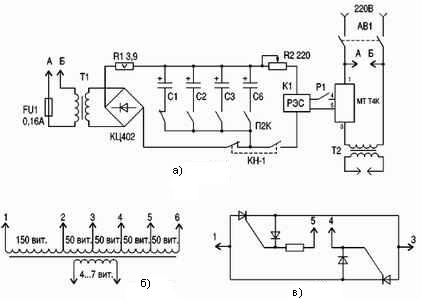

Výše popsané zařízení lze nazvat stroj na výrobu mikrovlákna. Schéma výkonnějšího zařízení je znázorněno na obrázku 2.

Obrázek 2. Schematický diagram stroje pro bodové svařování

Při bližším prozkoumání je snadné si povšimnout, že je strukturálně velmi podobný předchozímu a obsahuje stejné uzly, jmenovitě: svařovací transformátor, polovodičový tyristorový spínač a zařízení pro časové zpoždění, které poskytuje požadovanou dobu svařovacího impulsu.

Toto schéma umožňuje svařovat plechy až do tloušťky 1 mm a drát s průměrem až 4 mm. Toto zvýšení výkonu ve srovnání s předchozím obvodem je dosaženo použitím výkonnějšího svařovacího transformátoru.

Obecný obvod zařízení je znázorněn na obrázku 2a. Primární vinutí svařovacího transformátoru T2 je připojeno k síti pomocí tyristorového bezkontaktního stykače typu MTT4K. Stejnosměrný proud takového spouštěče je 80 A, zpětné napětí je 800 V. Jeho vnitřní zařízení je znázorněno na obrázku 2c.

Obvod modulu je poměrně jednoduchý a obsahuje dva tyristory, připojené protiparalelní, dvě diody a odpor. Kontakty 1 a 3 spínají zátěž při sepnutém kontaktu 4 a 5. V našem případě jsou uzavřeny pomocí skupiny kontaktů relé K1. Pro ochranu před nouzovými situacemi obsahuje obvod jistič AB1.

Časové relé namontováno na transformátoru Tr1, diodovém můstku KTs402, elektrolytických kondenzátorech C1 ... C6, relé K1 a spínacích spínačích a tlačítcích. V poloze zobrazené na obrázku při zapnutí automatického stroje AB1 se kondenzátory C1 ... C6 začnou nabíjet.

Kondenzátory jsou připojeny k diodovému můstku pomocí přepínače P2K s nezávislým zamykáním, což vám umožňuje připojit jiný počet kondenzátorů a tím upravit časové zpoždění. Rezistor R1 je nainstalován v nabíjecím obvodu kondenzátoru, jeho účelem je omezit nabíjecí proud kondenzátorů v počátečním okamžiku nabíjení. To vám umožní prodloužit životnost kondenzátorů. Kondenzátory jsou nabíjeny prostřednictvím normálně uzavřeného kontaktu na tlačítku KN1.

Po stisknutí tlačítka KN1 se sepne normálně - rozpojený kontakt, který spojuje relé K1 s časovacími kondenzátory. Normálně - v tuto chvíli se samozřejmě otevře sepnutý kontakt, který zabraňuje připojení relé K1 přímo k usměrňovacímu můstku.

Relé pracuje, se svými kontakty uzavírá ovládací kontakty tyristorového relé, které zapíná svařovací transformátor.Po vybití kondenzátorů se relé vypne, svařovací impuls se zastaví. Aby bylo možné připravit se na další impulz, musí být tlačítko KN1 uvolněno.

Pro přesný výběr doby impulsu je použit proměnný rezistor R2. Jako relé je vhodný K1 jazýčkové relé typu RES42, RES43 nebo podobně s napětím odezvy 15 ... 20 V. Navíc čím nižší je ovládací proud relé, tím delší je časové zpoždění. Proud mezi kontakty 4 a 5 tyristorového spouštěče nepřesahuje 100 mA, takže je vhodné jakékoli nízkoproudé relé.

Kondenzátory C1 a C2 při 47 μF, C3, C4 100 μF, C5 a C6 470 μF. Provozní napětí kondenzátorů je alespoň 50 V. Transformátor Tr2 je vhodný pro kohokoli s výkonem nepřesahujícím 20 W se sekundárním napětím 20 ... 25 V. Usměrňovací můstek lze sestavit z oddělených diod, například z rozšířené 1N4007 nebo 1N5408.

Svařovací transformátor je vyroben na magnetickém obvodu z vypálené LATRA 2,5 A. Po odstranění starého vinutí je železo zabaleno do nejméně tří vrstev laku. Na koncích magnetického obvodu jsou před navinutím lakované látky nainstalovány kroužky tenké elektrické lepenky, které jsou ohnuty podél vnějších a vnitřních okrajů prstence. Tím se zabrání destrukci lakové tkaniny během navíjení a následné operace.

Primární vinutí se provádí drátem o průměru 1,5 mm, nejlépe je-li drát s izolací tkaniny, což zlepšuje podmínky pro impregnaci vinutí lakem. K impregnaci můžete použít lak KC521 nebo podobně. Počet otáček je znázorněn na obrázku 2b. Pomocí kohoutků můžete provést hrubé nastavení svařovacího proudu. Mezi primárním a sekundárním vinutím je navinuta vrstva bavlněné pásky, načež je cívka impregnována lakem.

Sekundární vinutí je vyrobeno z lankového drátu v silikonové izolaci o průměru 20 mm a obsahuje 4 ... 7 závitů. Plocha drátu nejméně 300 m2. Na koncích drátu jsou nainstalovány výstupky, které by měly být pájeny pro lepší kontakt. Je možné provést sekundární vinutí se svazkem několika tenčích drátů. Celková plocha musí být alespoň specifikována a všechny dráty musí být navinuty současně. Toto provedení transformátoru poskytuje svařovací proud až 1500 A. Napětí otevřeného obvodu je 4 ... 7 V.

Svařovací kontaktní mechanismus je prováděn v souladu s povahou práce prováděné podle jednoho ze známých schémat. Nejčastěji se jedná o svařovací kleště. Tlak vytvářený mechanismem je asi 20 KG / cm2. Přesněji řečeno, toto úsilí je vybráno praktickým způsobem. Kontakty jsou vyrobeny z mědi nebo berylia bronzu. Současně by velikost kontaktních polštářků měla být co možná nejmenší, což zajišťuje lepší svařovací jádro.

Amatérské designy pro bodové svařování lze nyní najít hodně. Všechno přichází do hry. Například jeden z návrhů je založen na výkonových transformátorech TS270 ze starých trubkových barevných televizorů. K vytvoření takové instalace bylo potřeba šest transformátorů. Objevují se i mikroprocesorem ovládané obvody, ale obecný význam struktur zůstává nezměněn: vytvořit krátkodobý puls svařovacího proudu a dostatečnou upínací sílu v místě svařování.

Boris Aladyshkin

Viz také na bgv.electricianexp.com

: