Kategorie: Vybrané články » Elektrikář doma

Počet zobrazení: 238 573

Komentáře k článku: 14

Způsoby zapojení: od zákrutů po pájení

Článek popisuje různé způsoby připojení vodičů při zapojení.

Článek popisuje různé způsoby připojení vodičů při zapojení.

Kabeláž vyžaduje spolehlivé připojení vodičů. V šedesátých a sedmdesátých letech dvacátého století, při výstavbě domů „Chruščov“, bylo zapojení provedeno čistě z ekonomických důvodů hliníkovým drátem.

Všechna připojení v tomto zapojení byla provedena metodou kroucení, která byla izolována páskou z černé tkaniny, a mohla vydržet deset nebo více let bez nutnosti údržby nebo prevence. Samozřejmě, pokud bylo kroucení provedeno podle všech pravidel. Proto starí elektrikáři tvrdí, že prostě neexistuje spolehlivější zvrat, žádné spojení.

Částečně mají pravdu. V té době neexistoval žádný jiný způsob, a to nebylo nutné, protože byty dosud neměly tolik elektrických a elektronických zařízení jako dnes. Výkon tehdejších chladniček, praček, žehliček a elektrických konvic byl mnohem nižší než u moderních. A ne všichni měli ledničky, televize a pračky.

A spotřebitelé elektřiny, jako jsou klimatizace, počítače, domácí kina v bytech nebyly použity vůbec. Pak prostě ještě nebyly vynalezeny. Bylo tedy možné provést zapojení pomocí hliníkových vodičů a drátové připojení pomocí zákrutů.

Požadavky na moderní zapojení

V moderních podmínkách je elektroinstalace nejčastěji prováděna měděnými vodiči, což vám umožňuje připojit zátěž téměř libovolného výkonu. K připojení vodičů se nyní používají různé metody. To je stanoveno v pravidlech elektroinstalace (PUE). Doslovně říkají: nabídka.

PUE: p2.1.21. Připojení, větvení a ukončení vodičů vodičů a kabelů by mělo být provedeno krimpováním, svařováním, pájením nebo upínáním (šroubem, šroubem atd.) V souladu s příslušnými pokyny.

Z tohoto odstavce pravidel vyplývá, že není možné spojit dráty s kroucením, v uvedeném odstavci prostě neexistuje. Pokud inspektor požáru přijme elektroinstalaci, jednoduše nepřijme elektroinstalaci provedenou kroucením a bude muset být přepracován. Kroucení je přípustné pouze jako dočasný spoj před svařováním, o kterém bude pojednáno v následujícím článku.

Spojení vodičů pomocí svorek

Podle specifikované položky PUE v současné době existují propojovací vodiče svorkovnicekterý by měl být použit. Nejběžnější jsou tři typy koncových bloků. Jedná se o samosvorné, šroubové a spojovací izolační svorky. Obrázek 1 ukazuje samosvornou svorkovnici.

Obrázek 1. Samosvorná svorkovnice

Samosvorné svorkovnice Jsou navrženy pro připojení vodičů o průřezu do 2,5 mm2, jejich provozní proud dosahuje 24A, což vám umožňuje připojit zátěž až 5KW. Počet míst v těchto svorkovnicích je od 2 do 8, což značně urychluje instalaci vedení jako celku. Je pravda, že ve srovnání s kroucením zabírají ve spojovacích skříních více místa, což není vždy pohodlné.

Konstrukce šroubových svorek je znázorněna na obr. 2.

Obrázek 2. Šroubová svorkovnice

Tento typ svorkovnice je nejčastější, a proto se používá častěji než jiné typy. Hlavní oblastí jejich aplikace je propojení vodičů ve spojovacích skříních. Pokud je však kabeláž provedena pomocí hliníkového drátu, měli byste se vyhnout použití takových svorkovnic, protože při utahování šroubů je možné sevřít a odlomit měkký hliníkový vodič.

Třetí typ konektorů mechanických vodičů se připojuje izolační svorky (OOP). Jejich vzhled je znázorněn na obrázku 3.

Obrázek 3. Svorky PPE

Taková svorka je plastové pouzdro, uvnitř kterého je eloxovaná kónická pružina. Pro připojení vodičů jsou odizolovány na délku asi 10 - 15 mm a naskládány do společného svazku. Poté se na něj navine OOP otáčením ve směru hodinových ručiček, dokud se nezastaví. S jejich pomocí je možné připojit několik jednotlivých vodičů o celkové ploše 2,5 - 20 mm2. Čepice jsou v těchto případech přirozeně různé velikosti.

Takové svorky urychlují instalaci a kvůli izolovanému pouzdru nevyžadují dodatečnou izolaci. Je pravda, že kvalita připojení je o něco nižší než u šroubových svorek. Proto by měl být ceteris paribus stále upřednostňován.

Pájecí připojení

Spojení vodičů pájením a svařováním je nejspolehlivější než použití konektorů různých provedení. Měděné dráty jsou nejlépe pájeny, a ačkoli v současné době existují různá tavidla pro pájení hliníku, je lepší se pájení vyhnout.

Ve srovnání se svařováním pájení je jednodušší a cenově dostupnější: nevyžaduje drahé vybavení, méně nebezpečí požáru, dovednosti provádět kvalitní pájení budou vyžadovat skromnější než při provádění svařovaného spoje.

Pokud například pájíte zvraty z času na čas, rozhodnete se změnit zapojení ve vašem bytě je docela možné vyjít konvenční páječka příkon nejméně 100 wattů. Pokud má být pájení pramenů prováděno téměř každý den, pokud jde o vaši hlavní nebo další práci, je lepší použít stejnou 100 W páječku po dokončení její špičky, jak je znázorněno na obrázku 4.

Obrázek 4. Vylepšení hrotu páječky

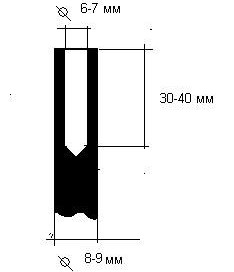

Pro takové zdokonalení by měla být špička páječky vytažena z těla páječky a odbroušena pilníkem nebo odříznuta jeho pracovní klínovitá část pomocí pilové pily. Po této operaci vyvrtejte do měděného žlábku otvor o průměru 6 - 7 mm do hloubky 30 - 40 mm.

Přestože v tomto případě není nutná zvláštní přesnost při vrtání, je-li to možné, je lepší řezat konec a vyvrtat otvor na soustruhu.

Po instalaci špičky zpět do páječky musí být otvor zevnitř pocínován stejným způsobem jako u jednoduché páječky. Tím se získá cínová lázeň malé velikosti.

Před pájením se samozřejmě nejprve izoluje izolace z každého drátu na délku 40 - 50 mm a každý jednotlivý drát se odizoluje do kovového lesku a poté se potáhne cínem.

Za tímto účelem by se malé množství pájky mělo roztavit v otvoru pájecí tyče, poté přidat malou kalafunu a ponořit drát do otvoru. Pokud existuje nějaký tekutý tok, například roztok kalafuny v alkoholu, jednoduše jej namažte tekutým tokem a ponořte jej do roztavené pájky.

Potom opatrně pootočte pocínované dráty, konce na stejné úrovni ořízněte a vezměte je kleštěmi a ponořte je do pájecí lázně.

V takovém zařízení je možné pájet kroucení 4 až 6 jader s průřezem až 2,5 mm2. V tomto případě by se mělo kroucení udržovat po dobu asi 3 - 3 sekund, aby se úplně zahřálo. Pájení by mělo vychladnout na vzduchu a mělo by mít brilantní kontury.

Při použití borovicové kalafuny jako tavidla není nutné pájený kloub omývat. Pokud jsou použity jiné tavidla, postupujte podle pokynů k nim připojených.

Je zcela nepřijatelné urychlit proces ochlazováním pájky vodou: to vede ke tvorbě mikrotrhlin a samozřejmě ke zhoršení kvality spoje.

Izolace Twist se nejlépe provádí smršťovací trubiceodpovídající průměr, zahřívání technickým fénem. V případě nepřítomnosti trubice můžete použít běžnou elektrickou pásku tak, že ji zabalíte do nejméně tří vrstev.

Viz také: Připojení svařovacího drátu

Boris Aladyshkin

Viz také na bgv.electricianexp.com

: